На современном рынке наиболее важными движущими силами автомобильной промышленности являются устойчивость, экономия ресурсов и экономическая эффективность. Эти тенденции не только стимулируют разработку новых инновационных технологий и окончательных конфигураций новых продуктов, но также подталкивают производителей удовлетворять постоянно растущие требования и искать новые экономичные концепции производства существующих компонентов.

Чтобы соответствовать этим требованиям рынка, компания NILES-SIMMONS (представительство Niles-Simmons в России компания «НСХ Рус» является членом Ассоциации «Станкоинструмент») разработала новую технологию «твердого фрезерования» для обработки закаленных коленчатых валов для двигателей грузовых автомобилей, строительной техники и сельскохозяйственных машин.

Эта технология позволяет заменить шлифование больших коленчатых валов эффективным процессом твердого фрезерования. В свою очередь, огромные усилия по предварительного шлифования, которые ранее требовались для обработки коленчатых валов после закалки, устраняются, а подготовка к процессу чистового шлифования полностью контролируется, чтобы свести к минимуму требования к чистовой обработке.

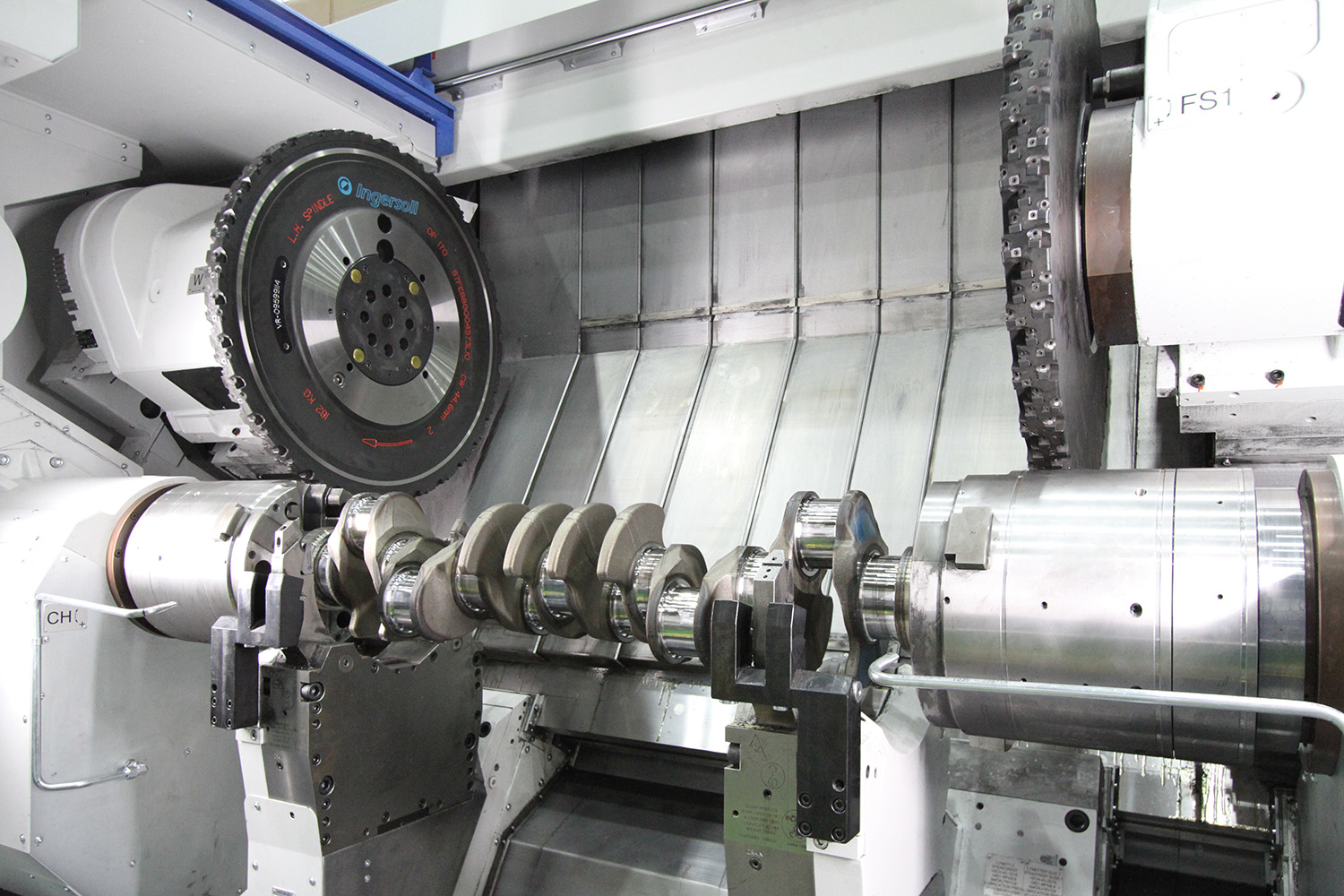

Фрезерные станки с ЧПУ N20 CM и N30 CM специально адаптированы для обработки коленчатых валов 4, 5, 6 и 8 цилиндровых двигателей, максимальная длина которых составляет — 1350 мм и максимальный радиус проворота — 310 мм.

Эти специальные станки, относящиеся к серии вихрефрезерных станков (CM) NILES-SIMMONS с расстоянием между центрами до 2000 мм, а также максимальным диаметром вращения до 780 мм, позволяют выполнять фрезерование без применения СОЖ с необычайно долго сохраняющейся точностью и высокой производительностью. Благодаря гибкой автоматизации станки работают с минимальным вмешательством оператора в производственный процесс. Наиболее предпочтительным способом загрузки являются: автоматизированная загрузка заготовок при помощи портального загрузчика через встроенный люк в крыше, либо загрузка при помощи робота через передние двери станка.

Для реализации специального процесса «твердое фрезерование» больших коленчатых валов в концепции «безлюдного производства» станки оснащены главным шпинделем и идентичным ему противошпинделем, каждый с максимальным крутящим моментом 930 Нм (100% ПВ), а также двумя фрезерными агрегатами, каждый с максимальным крутящим моментом 3350 Нм (S1−100% ПВ).

Используемые фрезы поставляются компанией «Ingersoll Werkzeuge GmbH» с диаметром диска 700−800 мм и шириной резания до 95 мм. Они оснащены специально разработанными керамическими режущими пластинами. При их использовании процесс фрезерования коренных и шатунных шеек выполняется с радиальной глубиной резания до 0,5 мм при твердости до 59 HRC. Скорость резания составляет от 250 до 275 м/мин, а скорость подачи — от 0,23 до 0,35 мм. Конструкция инструмента возможна как в моноблочном, так и в кассетном исполнении.

Для зажима заготовок используются компенсирующие прижимные патроны на главном и противошпинделе. Эти специальные рычажные патроны с механическим приводом и диаметром 320 мм точно регулируют диаметр зажима на макс. 20 мкм и, следовательно, обеспечивают высокоэффективную компенсацию деформации вала после закалки. В качестве дополнительной поддержки мы используем два самоцентрирующихся люнета.

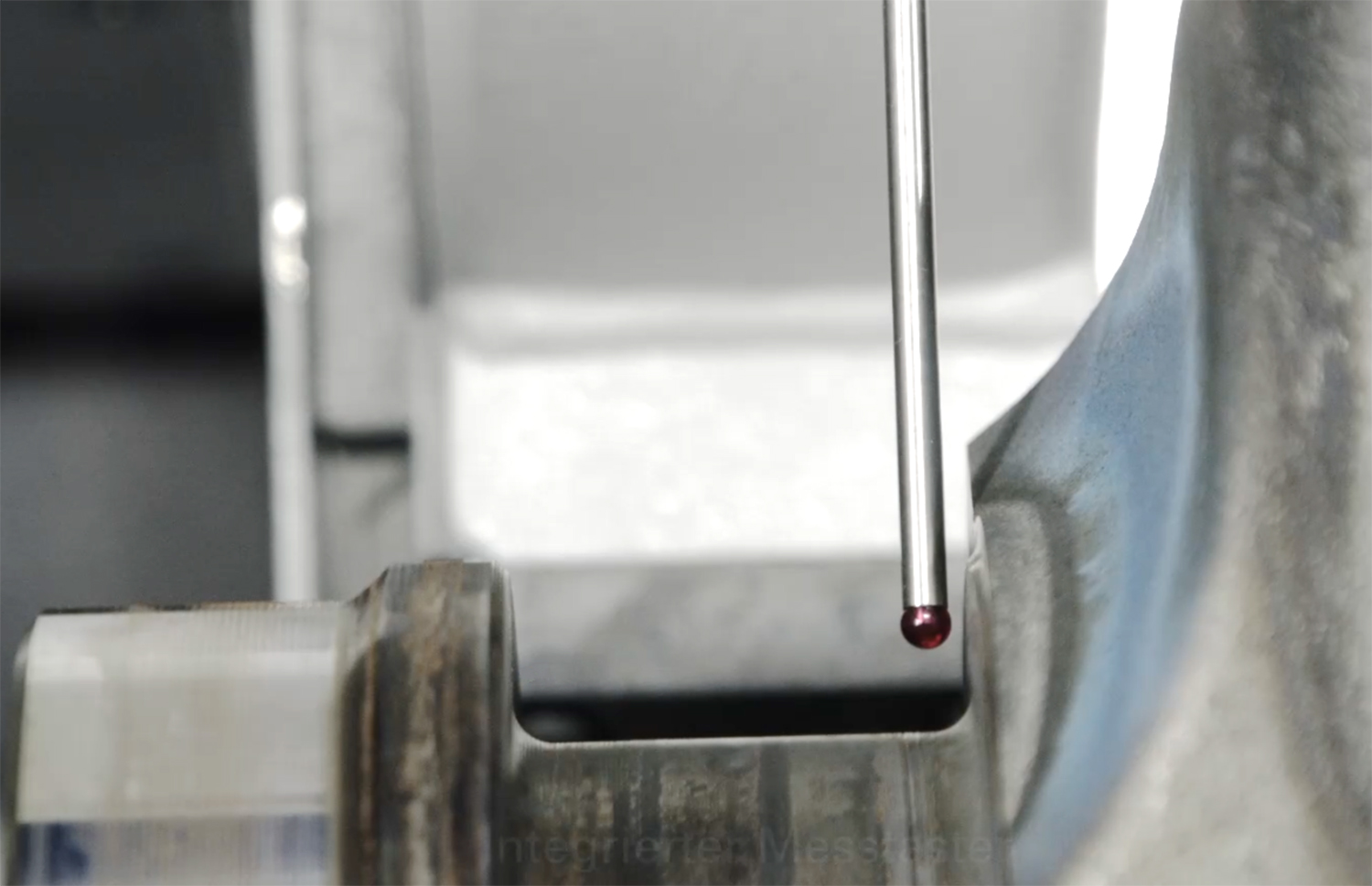

Кроме того, станок имеет встроенный измерительный щуп для точной и надежной идентификации положения заготовки.

При этом обеспечивается точность обработки диаметра 25 мкм, допуск круглости 10 мкм и точность положения шатунной шейки — 0,1 мм. В результате заготовка идеально подготовлена для чистового шлифования.

Программирование станка происходит с использованием специально разработанного компанией NILES-SIMMONS программного обеспечения для фрезерования коленчатых валов. Это ПО позволяет осуществлять полностью независимое программирование обработки коренных и шатунных шеек, центральных элементов, щек и специфических контуров щек. Оператор может легко и удобно внести необходимые корректировки, используя соответствующие поля ввода. Оператор также может импортировать таблицы корректировок прямо из измерительной машины, что серьезно упрощает и ускоряет программирование.

Процесс фрезерования происходит полностью всухую, без какой-либо СОЖ и, следовательно, намного более надежен, чем процесс шлифования. Значительно снижаются производственные расходы и требования по техническому обслуживанию.

При использовании новой технологии твердого фрезерования требования к чистовому шлифованию для обработки больших коленчатых валов обычно снижаются на 75 процентов. Заметно снижаются капитальные затраты на покупку оборудования — до 50 процентов. Возможна простая интеграция и адаптация процесса обработки в существующие производственные линии. Твердое фрезерование уже успешно применяется на производственных линиях обработки коленчатых валов на рынке и надежно обеспечивает время обработки коленчатого вала — шесть минут.